Avant le lancement de la production, les matières brutes font l’objet d’un contrôle de réception extrêmement strict au sein du laboratoire de contrôle egeplast. La vérification des processus tout au long de la chaîne de production constitue un autre volet important de notre système de contrôle.

- Mesure continue de l’épaisseur de la paroi par ultrasons

- Essais de fluage, par ex. sous compression interne

- Mesure MFR (melt flow ratio)

- Détermination coulométrique de la teneur en eau selon la méthode Karl Fischer

- Stabilité thermique / OIT (temps d’induction de l’oxydation)

- Traitement thermique

- Homogénéité

- Perte par déshydratation

- Dimensions / Marquage / Couleur

- Propriété de la surface

- Densité

- Propriété de traction

- Contrôle par contre-jour

Tests indépendants

Nous soumettons nos produits à nos propres contrôles internes rigoureux, mais aussi à des contrôles externes réalisés par des organismes certifiés et indépendants. Des tiers indépendants certifient la tenue de nos produits aux tests définis notamment par la PAS1075 : c’est la garantie de la longévité de vos réseaux qui est assurée !

|

Test à l’encocheOn réalise une entaille (ISO 13479) sur une éprouvette de tuyau (SDR 11, PE 100) et on lance le test ensuite à une température de 80°C sous une pression de 9,2 bars jusqu’à la rupture. Un exemple : pour les matériaux en PE 100 RC (PEHD anti-fissure), le « Kunststoffrohrverband » (association des tuyaux en matière plastique) exige des temps de test de plus de 8760 heures – l’exigence des normes pour le PE 100 standard se trouve seulement aux alentours de 500 heures. Le tuyau 9010® egeplast dépasse les 8760h au test et est certifié par le TÜV. |

|

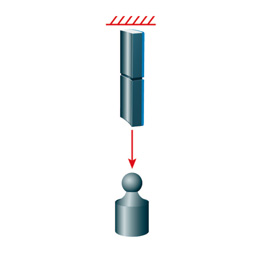

Full-Notch Creep-Test FNCT (ISO 16770)Test FNCT (Full Notch Creep Test = Test à la fissuration lente) Le test FNCT (ISO 16770) simule des concentrations locales de contrainte sur des échantillons entaillés. Ensuite, ils sont sollicités sous 80°C (+2% Arkopal N 100) avec une contrainte de traction constante jusqu’à rupture. |

|

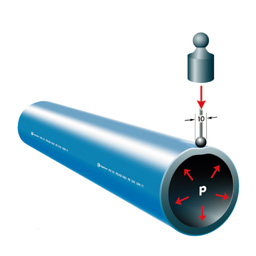

Test sous charge ponctuelleLors du test sous charge ponctuelle, un échantillon en pression est soumis à des déformations avec une profondeur de pénétration de 8,2 pour cent du diamètre extérieur, avec une température de test de 80°C (+2% Arkopal N 100). Afin de pouvoir effectuer une modellisation de la durée de vie des tuyaux qui sont exposés à des charges ponctuelles, l’Institut « Dr. Hessel Ingenieurtechnik » a comparé des examens de tuyaux sous pression et charge aux résultats obtenus pendant le test FNCT (revue « 3R international » 6/2001). La conclusion est que les sollicitations auxquelles un tuyau posé sans lit de sable est exposé pendant sa durée de vie sont comparables aux résultats observés sur le test FNCT. Ainsi, le test FNCT peut être utilisé pour la vérification régulière de la qualité. La société egeplast propose seulement des matériaux PE 100 RC pour les tuyaux destinés à la pose sans lit de sable. Ils sont contrôlés par le TÜV et il est possible de délivrer une certification par lot de production, donc pour chacun de vos projets. |