Die Rohstoffe durchlaufen eine strenge Eingangskontrolle im werkseigenen, klimatisierten Prüflabor. Die Prozesskontrolle während der gesamten Produktion stellt einen weiteren wichtigen Baustein unseres Prüfsystems dar.

- kontinuierliche 100%-Ultraschall-Wanddickenmessung

- Zeitstand-Untersuchungen wie Zeitstandinnendruck

- MFR-Messung (melt flow ratio)

- Coulometrische Wasserbestimmung nach der Karl-Fischer-Methode

- Thermische Stabilität / OIT

- Wärmebehandlung

- Homogenität

- Trockenverlust

- Maße / Kennzeichnung / Farbe

- Oberflächenbeschaffenheit

- Dichte

- Zugeigenschaft

|

kontinuierliche 100%-Ultraschall-Wanddickenmessung Während des gesamten Produktionsprozesses werden die Rohre permanent mit Ultraschallsensoren überwacht. |

|

Zeitstand-Untersuchungen wie Zeitstandinnendruck Die Rohrstücke werden unter einem spezifischen Druck in einem Wasserbad geprüft. Hierdurch wird die Lebensdauer einzelner Chargen nachgewiesen. |

|

Qualitätsanforderung Schmelzindex MFR (melt flow ratio) / MVR (melt volume-flow rate) Beim Rohstoffeingang und nach der Fertigung kontrollieren wir das Werkstoff-Fließverhalten. Unter definierten Prüfbedingungen ermitteln wir die Masse an Werkstoff, die pro zehn Minuten Meßzeit durch eine genormte Düse fließt. |

|

Coulometrische Wasserbestimmung nach der Karl-Fischer-Methode Die Probe wird in einem Ofen temperiert. Der Dampf wird mittels Stickstoff in eine Messzelle mit einer Karl-Fischer-Lösung eingeleitet. Das Wasser reagiert mit der Lösung und wird elektronisch austitriert. Im Gegensatz zur Feuchtigkeitsbestimmung wird bei der Karl-Fischer-Methode nur Wasser bestimmt. |

|

Qualitätsanforderung Thermische Stabilität / OIT (Oxidationsinduktionszeit) Bei der Rohstoffeingangs- und der Produktendkontrolle bestimmen wir die thermische Stabilität / OIT (Oxidationsinduktionszeit) des Werkstoffs durch DSC (Differential Scanning Calorimetry)-Messungen, die Messung der Wärmestromdifferenz. Wir heizen eine Probe unter inerter Atmosphäre (Stickstoff) auf eine bestimmte Temperatur oberhalb der Schmelztemperatur auf. Nach der Umschaltung auf eine oxidative Atmosphäre (Sauerstoff) ermitteln wir die Zeit bis zu der exothermen Oxidationsreaktion (OIT). |

|

Qualitätsanforderung Wärmebehandlung Hier prüfen wir das fertige Rohr auf innere Spannungen. Unser Labor versieht Rohrabschnitte mit definierten Meßmarken in axialer Rohrrichtung und lagert sie unter genormten Prüfbedingungen in einem Wärmschrank. |

|

Qualitätsanforderung Homogenität Sowohl vor als auch nach der Produktion, also beim Rohstoffeingang und bei der Produktendkontrolle, überprüfen wir die Materialbeschaffenheit visuell, indem wir beim Rohstoff und beim Rohr quer zur Rohrachse einen Mikrotomschnitt entnehmen. Wir untersuchen ihn anschliessend unter dem Mikroskop. |

|

Qualitätsanforderung Trockenverlust Vor der Produktion bestimmen wir die Oberflächenfeuchte des Rohstoffs. Wir wiegen eine definierte Menge Granulat und unterziehen sie einer Infrarottrocknung. Der Masseverlust darf den Grenzwert nach der Prüfung nicht übersteigen. |

|

Qualitätsanforderung Maße / Kennzeichnung / Farbe Während der Produktion messen wir den Außendurchmesser, die Wanddicke, die Länge und die Ovalität der Rohre. Zudem überprüfen wir die Kennzeichnung und Farbe. Diese Tests nehmen wir zusätzlich zur automatischen Überwachung vor. Produktionslose, die nicht den vorgegebenen Anforderungen genügen, werden verworfen. |

|

Qualitätsanforderung Oberflächenbeschaffenheit Die inneren und äußeren Rohroberflächen unterziehen wir einer visuellen Überprüfung während der Produktion. Bei Stangenware verwenden wir dazu eine Gegenlichtquelle, bei Trommel- und Ringbundware eine Gegenlichtanlage. Bei scharfen Riefen oder starken Unregelmäßigkeiten in der Rohroberfläche verwerfen wir die Produktionslose. |

|

Qualitätsanforderung Dichte Rohstoffe und fertige Rohre untersuchen wir nach dem Auftriebsverfahren auf ihre Werkstoffdichte. Wir unterziehen dazu die Probe einer Differenzwägung in Luft und einem Medium bekannter Dichte. Werkstoffe bzw. Produktionslose, die nicht den vorgegebenen Anforderungen genügen, werden verworfen. |

|

Qualitätsanforderung Zugeigenschaft Hierbei prüfen wir die Streckspannung und Bruchdehnung von genormten Probekörpern. Wir dehnen dabei Schulterstäbe bei einer konstanten Prüfgeschwindigkeit und dokumentieren dabei die Zugkraft und -spannung sowie die Längenänderung. Werkstoffe bzw. Produktionslose, die nicht den vorgegebenen Anforderungen genügen, werden verworfen. |

Unabhängige Tests

Unsere Produkte unterziehen wir nicht nur unseren eigenen strengen Prüfverfahren, sondern auch Tests in fremden Prüfinstituten. Dazu zählen Notch-Test, Full Notch Creep-Test und Punktlasttest.

|

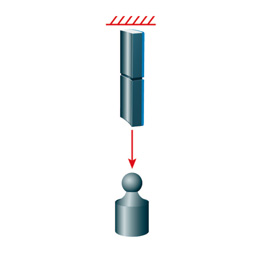

Notch-TestBeim Notch-Test (Notch = Kerbe) nach ISO 13479 wird ein Rohrstück definiert eingekerbt und anschließend bis zum Bruch geprüft. |

|

Full-Notch Creep-Test FNCT (ISO 16770)Die ISO 16770 beschreibt eine Weiterentwicklung des Notch-Test. Beim FNCT werden kleine Probestäbchen des zu testenden Materials scharfkantig eingeschnitten und unter einer konstanten Zugspannung belastet, bis sie brechen. Der Test simuliert lokale Spannungskonzentrationen. |

|

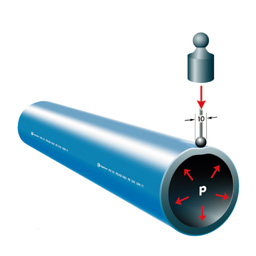

PunktlasttestDie Belastungen von Rohrleitungen unter Verlegebedingungen können mit einem Punktlastversuch beschrieben werden. Ein Rohr, welches unter Innendruck steht, wird zusätzlich mit einem Auflagestempel als Punktlast nach innen ausgebeult, um die Belastung durch einen Stein zu simulieren. |